Spájame kov

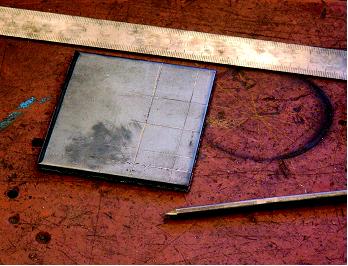

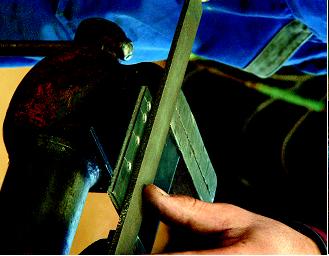

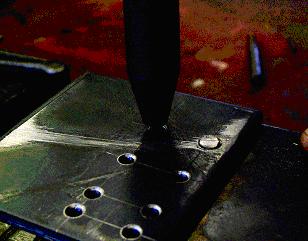

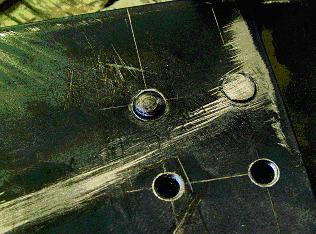

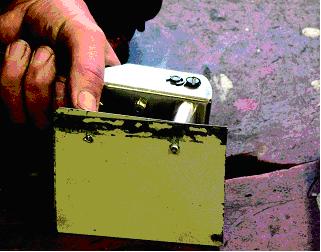

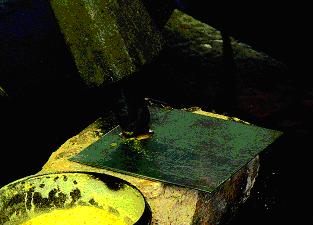

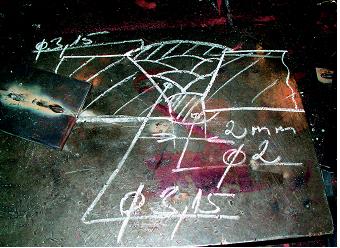

Spájame kovSpájanie kovových dielcov patrí k štandardným prácam v domácej dielni či v garáži. Vo väčšine prípadov ide o oceľové plechy, rúrky či profily.Nitované spoje sú nerozoberateľné a používajú sa spravidla na spájanie hrubých i tenkých plechov. Dôležité na nitovanom spoji je to, že nit pritláča dva materiály k sebe tak silno, že súčiastky sa neposúvajú. Hlavy nitov zabraňujú oddialenie súčiastok od seba. Spoj, ktorý umožňuje posúvanie dielcov, je nevyhovujúci a môže sa ľahko roztrhnúť. Materiálmi na výrobu nitov sú rozličné kovy, najmä mäkké ocele, mosadz, hliník. Nity môžeme rozdeliť na plné a trhacie (duté). Pri nitovaní používame zväčša kladivo, oceľovú podložku (prípadne nákovu), oporný hlavičkár a uťahovač (pri plných nitoch), resp. nitovacie kliešte (pri trhacích nitoch). Plné nity     2.Nitovanie plnými nitmi.   3.Jamkovačom predznačíme diery 4.Stacionárna vrtačka   5. Na nity so zapustenou hlavou musíme vytvoriť 6. Po vŕtaní obrúsime stružliny z okrajov diery so zahĺbením pomocou kužeľového záhlbníka.     10. Tvarovanie pologuľatej záverovej hlavy dokončíme záverovým hlavičkárom.   12. Pohľad na nitové spoje zo spodnej strany Používajú sa na spájanie najmä hrubších plechov a nosníkov. V súčasnosti sa tento spôsob využíva najmä tam, kde nemožno ohrievať spájaný materiál, v ostatných prípadoch sa nitovanie nahrádza zváraním. Na kvalitný spoj treba vybrať nit s dostatočnou dĺžkou, aby vyformovaná hlava bola dostatočne pevná. Priemer nitu by mal byť 1,5- až 2-násobkom hrúbky spájaných plechov. Oporný hlavičkár pevne uchytíme do zveráku. Spájané súčiastky otočíme tak, aby sa pologuľatá hlava nitu nachádzala v opornom hlavičkári (dole). Z opačnej strany udierame cez uťahovač, v ktorom je diera (uťahovač sa nedotýka nitu), na spájané materiály, aby sa tesnejšie pritlačili k sebe a aby driek nitu viac vyčnieval z diery nahor. Uťahovač odložíme a vyčnievajúci driek sa snažíme nahrubo vykuť kladivom do tvaru nitovacej hlavy. Hlavu nitu potom dokončíme záverovým hlavičkárom. Ak treba vytvoriť zapustenú hlavu, použijeme podperný hlavičkár a uťahovač. Driek nitu mocnými údermi kladiva rozpučíme tak, aby vyplnil celú dieru. Udierame dovtedy, kým sa nevyhĺbi jamka na zápustnú hlavu. Pri nepresných úderoch sa môže poškodiť povrch nitovaného dielca v okolí spoja. Obojstranne zapustený nitový spoj môžeme urobiť pomocou špeciálnych nitov, tzv. nitovacích čapov, ktoré nemajú hlavu. Dávame pozor, aby diery spájaných materiálov boli v jednej osi, inak sa driek deformuje, nebude rovný. Nit má byť pevne stiahnutý, hlava musí dosadnúť na povrch. Trhacie nity   2. Nitovanie trhacími nitmi. Trhací nit vložíme domácej dielne.   4. Ťahom tŕňa sa na nedostupnej strane vytvorí záverová hlavička. Trhacie nity sú duté. Používajú sa v bežnej praxi na spájanie tenších plechov. Ich výhodou oproti roztĺkacím nitom je, že na nitovanie stačí prístup k spojovanému materiálu len z jednej (dostupnej) strany. Na menej náročnú občasnú montáž slúžia ručné alebo pákové nitovacie kliešte. Dnes tvoria bežnú výbavu domáceho majstra. Štandardné trhacie nity sú hliníkové, oceľové (pozinkované, nehrdzavejúce), prípadne zo zliatin medi v priemeroch od 2,4 do 6,4 mm v rôznych dĺžkach a tvaroch hláv Vyrábajú sa aj nity: • vodotesné, • rozštiepne – na nitovanie drevených dosiek, plastov, dosiek na báze papiera alebo sklenených vlákien (špeciálna hlavička tŕňa pri uťahovaní rozreže(rozštiepi) driek na štyri časti), • viacrozsahové, • pevnostné. Pri nitovaní hovoríme o uťahovaní trhacích nitov. Do spájaných materiálov prevŕtaných z prístupnej strany vsunieme nit, ktorý držíme v nitovacích kliešťach. Stlačením klieští ťaháme tŕň z dostupnej strany na stranu nedostupnú. Tŕň deformuje nit a vytvaruje na nedostupnej strane spoja tzv. závernú hlavičku. Ďalším stláčaním klieští sa tŕň odtrhne a na dostupnej strane spoja sa vytvorí hlavička. Jej prevŕtaním možno spoj rozobrať, nit však nemožno znova použiť. Mäkké spájkovanie     1.Elektrickú odporovú spájkovačku musíme pred použitím zohriať na prevádzkovú teplotu. 2. Nitovanie trhacími nitmi. Trhací nit vložíme tŕňom do nitovacích klieští 3.Roztavená kolofónia zabraňuje tvoreniu oxidov 4. K horúcemu podkladu priložíme cínovú tyč a spájkujeme.  5. Po vychladnutí spoj musíme ešte očistiť, prípadne odstrániť tavidlo. Mäkkým spájkovaním sa spájajú stykové plochy súčiastok z plechov, rúrok či drôtov. Tento spôsob spájania kovov má svoj názov odvodený od kovu, ktorý drží dva spájané predmety pohromade Spravidla ide o odlišný kov – na rozdiel od zvárania, kde sa zvára kovom podobného zloženia. Spájka Roztaví sa a v tekutom stave vyplní medzery medzi súčiastkami, pričom častice spájky prenikajú hlboko do spoja. Optimálna hrúbka medzery v spoji je 0,1 až 0,2 mm, preto spájané substráty treba vytvarovať tak, aby ich povrchy boli blízko pri sebe. Väčšia hrúbka spájky oslabuje spoj. Teplota tavenia spájky je nižšia ako teplota spájkovaného kovu. Spájané dielce by sa mali teplotou tavenia výrazne odlišovať od teploty tavenia spájky, lebo pri čiastočnom roztavení podkladu a spájky vznikne zliatina, ktorá oslabuje spoj. Mäkké spájky sú zliatiny cínu a olova. Obsah cínu v spájke sa pohybuje od 33 do 99 %. Spájka s označením Sn 40 – Pb obsahuje 40 % cínu, zvyšok je olovo. Spájkovačka Okrem spájky budeme potrebovať elektrickú odporovú alebo plameňovú spájkovačku na propán-bután. Pre začiatočníka je vhodná elektrická spájkovačka. Práca s ňou je čistá a bezpečná. Výhodou plameňa z plynovej spájkovačky je to, že dokáže ohriať veľké plochy aj miesta neprístupné pre elektrickú spájkovačku. Tavidlo Pri spájkovaní je veľmi dôležité použitie tavidla. Chráni kov pred oxidáciou. Oxidy na povrchu podkladu zhoršujú prídržnosť spájky. Pri mäkkom spájkovaní sa používa najmä chlorid zinočnatý alebo kyselina fosforečná. Kolofónia (vyrobená na báze prírodnej živice) pri zohriatí na teplotu do 300 °C pôsobí ako tavidlo. Na očistenie a odmastenie používame bežné pomôcky, ako sú brúsny papier a čistiace prostriedky. Postup Miesta spojov pred spájkovaním dobre očistíme, oškriabeme, obrúsime. Na povrchu sa nesmú nachádzať farby, laky, tuky a iné nečistoty. Ak sa na spájanom dielci v blízkosti spoja nachádzajú plastové časti, môžu sa teplom poškodiť, preto ich odmontujeme. Na spájkovanie sú ideálne preplátované spoje, pretože poskytujú veľkú plochu na prenos síl. Často ich používajú klampiari na odkvapy. Obidva podklady nahrejeme. Ak máme dlhší šev, najprv spájkujeme bodovo vo vzdialenosti 5 až 10 cm, aby sa plechy navzájom neposúvali. Zabrániť posunutiu môžeme aj pomocou zveráka. Teplom spájkovačky sa spájka postupne odtavuje, zalieva spoj a vniká aj pod pláty spoja. Plameňom nikdy neohrievame cínovú tyč, ale iba súčiastky. Spájka sa taví teplotou spájaných súčiastok (pri cínovej spájke okolo 200 až 240 °C. Niekedy je lepšie osobitne pocínovať spájané povrchy (rúrky, plechy), zložiť ich a potom len zohriať jednu zo spájaných súčiastok. Od nej sa zohreje aj druhý dielec a cín a vytvorí sa spoj. Spoj po vychladnutí očistíme škrabkou a utrieme zvyšky tavidla (ak sme použili napríklad kyselinu). Zváranie obalenou elektródou 1.Na zváranie potrebujeme elektródy s rozličnými priemermi, kladivo, kefu a ochranné prostriedky. 2. Odporúčané priemery elektród na koreňový, vnútorný a krycí zvar.�����   3. Pred zváraním hrubších plechov musíme zraziť 4. Medzera medzi spájanými plechmi má byť asi 2 mm široká. Vzdialenosť môžeme ustáliť hrúbke 2 mm na koreň zvaru. 5. Elektródou pohybujeme nad miestom zvaru. Kov z nej musí odkvapkávať. Nakláňame ju pod. 6 .Najprv zalejeme medzeru, čím vytvoríme spodnú vrstvu, tzv. koreň zvaru. uhlom 45°. 7. Biela hmota na povrchu je troska, ktorú musíme� pred ďalším zváraním odstrániť, lebo znižuje pevnosť tvaru 8. Poslednou vrstvou je krycí zvar. Ak je krycí zvar správne urobený, pri chladnutí sa od neho pevnosť zvaru. 9. Trosku zo zvaru očistíme kladivom a oceľovou kefou, na zabránenie korózie by sme mali zvar natrieť základnou farbou. 10. Koreňový, výplňový a krycí zvar. Pre kvalitný zvar je podstatný výber elektród. Vyberáme ich podľa polohy zvárania, ktoré sú na obale elektród, ako aj ich mechanických vlastností. Materiál elektródy by mal byť taký, ako je základný materiál. K zváraciemu transformátoru vyberáme elektródy s rutilovým a kyslým obalom. S usmerňovačom a invertorom sa môžu použiť elektródy s bázickým, rutilovým, kyslým i špeciálnym obalom. Vo všeobecnosti elektródy s bázickým obalom pripájame na kladný pól (označený +) zváracieho zdroja a elektródy s kyslým a rutilovým obalom na záporný. Elektródy musíme pred zváraním vysušiť. Bázické elektródy sušíme jednu hodinu pri teplote 100 až 120 °C a potom dve hodiny pri 300 až 350 °C, elektródy s kyslým obalom dve hodiny pri 150 °C a elektródy s rutilovým obalom aspoň hodinu pri 120 °C. Postup Podľa priemeru elektródy nastavíme na zdroji vhodný prúd. Zvárací prúd odporúčaný výrobcom zváracích elektród býva uvedený na ich obale. Ak si tieto informácie nemôžeme z rôznych dôvodov overiť, rátajme na 1 mm priemeru oceľového jadra elektródy s 30 až 40 A zváracieho prúdu. To znamená, že ak má elektróda priemer 2,5 mm, zvárací prúd bude silný 75 až 110 A; oblúk bude stabilne horieť a pritom materiál neprepáli. Elektródu upneme v kliešťovom držiaku, ktorý je káblom spojený s transformátorom. Ďalším káblom so zvierkou spojíme zvárací zdroj so zváraným predmetom. Pred popálením sa chránime koženými rukavicami a zásterou, zrak a tvár zakrývame maskou. Na začiatku sa najprv elektródou dotkneme zváranej súčiastky (škrabneme o ňu) a ihneď ju oddialime tak, aby vznikol elektrický oblúk, ktorým sa v zapätí začne taviť základný materiál aj elektróda. Potom udržiavame vhodnú dĺžku oblúka a vedieme elektródu podľa zvoleného spôsobu zvárania. Správne má z elektródy odkvapkávať roztavený kov do zvaru. Ak zvárame správne, troska z roztaveného obalu elektródy vypláva na povrch a kov chladne pomaly. Pri chybnom vedení oblúka sa troska zataví do zvaru a vytvára vtrúseniny. Vychladnutú trosku ľahko odstránime kladivkom a železnou kefou. Na vylepšenie vzhľadu môžeme zvar obrúsiť a po vychladnutí miesto pretrieť farbou, aby sme predišli korózii. Lepenie 1.Pred nanesením lepidla spájané miesto dôkladne obrúsime a očistíme napríklad liehom, lepšie trichlóretylénom, acetónom alebo technickým benzínom.   2.Po rozmiešaní živice a tvrdidla lepidlo 3. Zariadenie na predpísaný prítlak pri adhéznych nanesieme na lepené substráty a zafixujeme Hlavnou prednosťou lepenia kovov je najmä spojité a rovnomerné prenášanie vytváraných napätí, možnosť spájania rôznych kovov, ktoré vzhľadom na ich vlastnosti nemožno zvárať. Pri lepení nehrozí prehriatie konštrukcie ako pri zváraní a lepený spoj nevytvára galvanické články. Najvyššiu pevnosť a životnosť lepeného spoja dosiahneme vtedy, ak kovové podklady majú čo najpodobnejšie vlastnosti, najmä štruktúru, modul pružnosti a koeficient tepelnej rozťažnosti. Nerovnorodosť pružných a tvrdých materiálov môžeme eliminovať tým, že na pružný substrát nanesieme pružné lepidlo s vysokým obsahom plniva a na tvrdý substrát aplikujeme lepidlo modifikované pružnou zložkou. Použité lepidlá musia mať dobrú vzájomnú adhéziu, znášanlivosť a dobré mechanické vlastnosti. Po stvrdnutí vrstvy zľahka prebrúsime a obidva predmety zlepíme treťou vrstvou lepidla. Pred lepením Z kovov odstránime povrchové nerovnosti a slabé vrstvy (to je dôležité aj pred brúsením). Od mastnoty ich očistíme trichlóretylénom, chloroformom alebo čistiacimi prostriedkami pre domácnosť a po použití saponátov povrch dokonale opláchneme vodou a vysušíme teplým vzduchom) Výber lepidla Najčastejšie sa používajú epoxidy. Sú zväčša dvojzložkové (syntetická živica a tvrdidlo). Tmely na báze epoxidov sa používajú na lepenie spojov kov – kov alebo v kombinácii kov – iná látka. Niektoré epoxidy dosiahnu potrebnú pevnosť už po 30 minútach. Polyuretánovými lepidlami možno dosiahnuť tvrdý alebo elastický spoj. Nižšia koncentrácia polyizokyanátu (tvrdidla) má za následok vznik mäkšieho adhézneho spoja. Polyuretánové lepidlá môžeme spracovať v širokom intervale teplôt aj okolo 0 °C. Odolávajú teplotám od -200 do +170 °C. Vytvrdené polyuretánové lepidlá poskytujú húževnatý, nerozpustný a pružný spoj, odolný proti poveternostným vplyvom. Používajú sa napríklad pri oprave automobilových karosérií. Autor: Viliam Takáč |